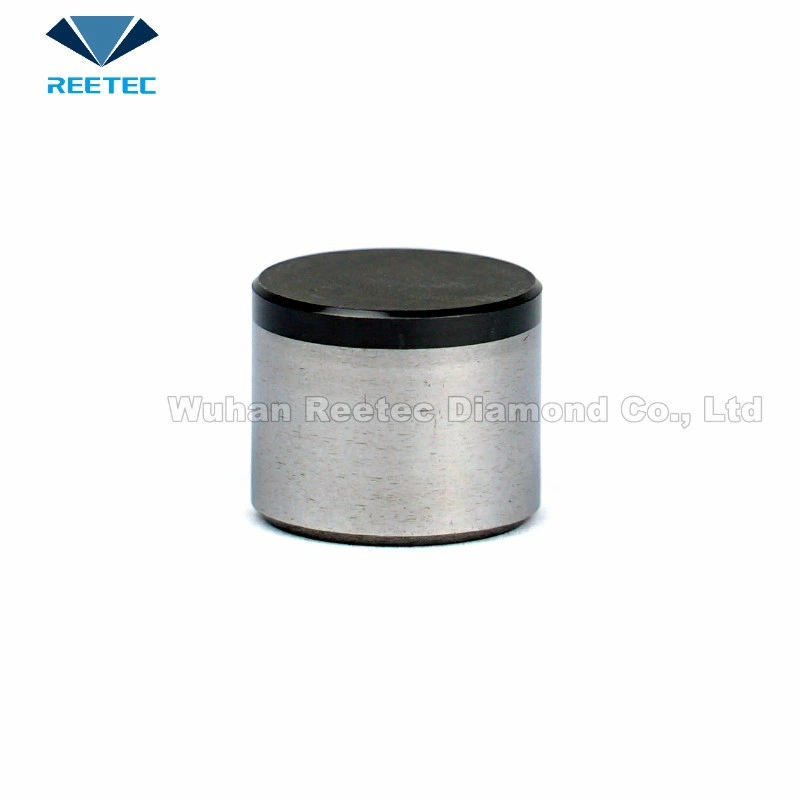

Puntas de petróleo Brocas de diamante PDC planas sinterizadas con botones de corte PDC

Introducción de cortadores PDC: Wuhan Reetec Diamond Co., Ltd es un fabricante líder especializado en I + D, diseño y p

Información básica

| N º de Modelo. | RT008 |

| Paquete de transporte | Caja de plástico |

| Especificación | Capa de diamante policristalino, carburo de tungsteno |

| Marca comercial | Reetec |

| Origen | Wuhan |

| Código hs | 82071910 |

| Capacidad de producción | 300000 piezas/año |

Descripción del Producto

Introducción de cortadores PDC: Wuhan Reetec Diamond es un fabricante líder especializado en I + D, diseño y producción de materiales compuestos de diamante. Nuestro cortador TD es el cortador de PDC más avanzado en la actualidad. Material: PDC: el compacto de diamante policristalino está compuesto por una capa de diamante policristalino y un sustrato de carburo de tungsteno. La capa de diamante policristalino poseía una dureza y una resistencia a la abrasión extremadamente altas, mientras que el sustrato de carburo de tungsteno mejoraría en gran medida la maleabilidad y la capacidad de todo el material compuesto. El grosor del diamante aumenta a 1,8 mm -2,3 mm- Se mejora la resistencia al impacto y la resistencia al desgaste.

- La resistencia al calor se mejora a 750 grados centígrados mientras que el ZM anterior es de 700

- Larga vida útil y rendimiento estable

- El polvo de diamante se selecciona en un grado superior.

- Utilice un nuevo tipo de carburo de tungsteno, que mejoró el carácter de resistencia de la unión.

- Las garras de la interfaz se cambian para tener forma de ranuras netas formadas por 20 ranuras verticales rectas, y la profundidad de las ranuras es menor.

- Se mejoró la estructura interior de la celda de sinterización que hace que la presión y la temperatura sean más uniformes.

- Utilice un nuevo metal súper resistente al calor para evitar la contaminación durante la sinterización.

- Se modificó el proceso de sinterización y se mejoró la fuerza de unión de la llave de diamante-diamante entre la capa de diamante.

- Aumente el contenido de diamante y aumente el grosor de la capa de diamante hasta 2,0 mm

| Código de dimensión | Diámetro (mm) | Altura (mm) | Espesor de mesa policristalina (mm) | Chaflán policristalino (mm) | Chaflán de carburo (mm) | CÓDIGO HS |

| 0808 | 8,00±0,03 | 8,0±0,1 | 2,1±0,2 | 0,40±0,1 | 0,76±0,25 | 82071910 |

| 1008 | 10,00±0,03 | 8,0±0,1 | 2,1±0,2 | 0,40±0,1 | 0,76±0,25 | |

| 1305 | 13,44±0,03 | 5,0±0,1 | 1,5±0,2 | 0,35x45° | 0,5x45° | |

| 1308 | 13,44±0,03 | 8,0±0,1 | 1,5±0,2 | 0,35x45° | 0,5x45° | |

| 1313 | 13,44±0,03 | 13,2±0,1 | 2,1±0,2 | 0,40±0,1 | 0,76±0,25 | |

| 1608 | 15,88±0,03 | 8,0±0,1 | 1,5±0,2 | 0,35x45° | 0,5x45° | |

| 1613 | 15,88±0,03 | 13,2±0,1 | 2,1±0,2 | 0,40±0,1 | 0,76±0,25 | |

| 1616 | 15,88±0,03 | 16,3±0,1 | 2,1±0,2 | 0,40±0,1 | 0,76±0,25 | |

| 1916 | 19,05±0,03 | 16,3±0,1 | 2,1±0,2 | 0,40±0,1 | 0,76±0,25 | |

| Observaciones: especificaciones personalizadas a pedido | ||||||

Control de calidad

Reetec obtuvo la certificación ISO en 2010. El programa de calidad certificado de REETEC asegura la mejor consistencia y uniformidad de producto posible para cada uno de nuestros productos, y garantiza la entrega de productos libres de defectos y la satisfacción del cliente al 100%.

REETEC ha establecido un nuevo laboratorio de pruebas de rendimiento y utiliza equipos de prueba e inspección de clase mundial tanto para el desarrollo de productos como para el control de calidad. Sometemos nuestras cortadoras a pruebas rigurosas para garantizar que las cortadoras de REETEC cumplan con los más altos estándares de calidad.

Torno de torreta vertical (VTL) Prueba de desgaste pesado El principal aparato de prueba de REETEC es el VTL grande utilizado para pruebas de rendimiento y alta energía de cortadores de PDC. La máquina VTL está equipada para realizar pruebas de PDC tanto húmedas como secas, en muestras de granito y cemento compuesto. A medida que el cortador de PDC corta kilómetros de granito, monitoreamos la temperatura y las fuerzas de corte, y medimos el volumen de desgaste del cortador periódicamente y al final de la prueba. Esto nos permite evaluar la agresividad, la eficiencia, la resistencia a la abrasión y la estabilidad térmica de los cortadores. Prueba de resistencia al impacto La prueba de impacto de caída evalúa la resistencia al impacto de nuestros cortadores de PDC. Esta prueba emula el tipo de carga que se puede encontrar cuando la barrena pasa de una formación a otra o experimenta vibraciones laterales y axiales. La prueba de impacto por caída es parte del desarrollo de PDC. Tamiza los cortadores para asegurarse de que no sean demasiado "frágiles". Si bien esta es una prueba estándar de la industria, debe tenerse en cuenta que la prueba de impacto de caída no duplica todas las condiciones de fondo de pozo relacionadas con el impacto. Se están realizando otros esfuerzos de desarrollo de pruebas para pruebas de resistencia al impacto.

Prueba de soldadura fuerte simulada Al simular el entorno de soldadura fuerte real, ejecutamos tres ciclos de soldadura fuerte simulados para la prueba de prueba térmica. Después de cada ciclo de soldadura fuerte, verificamos si hay grietas y deslaminación mediante pruebas de penetración de tinte y C-Scan ultrasónico. Las pruebas de soldadura fuerte aseguran que el cliente no experimentará problemas al soldar cortadores de PDC en brocas y al reparar brocas de PDC.

Mándanos